توضیحات

نوار لاستیکی چیست؟

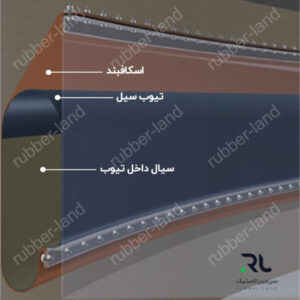

نوارهای جهت درزگیری، هوابندی و عایقکاری در محل درزها و شکافها (برای پیشگیری از اتلاف انرژی) و در مدلهای مختلفی نظیر پشت چسبدار و نخدار (منجیددار) و بسته به نوع کاربرد، با ضخامت و عرضهای گوناگون تولید میشوند.

این نوع نوار به دو صورت اکسترود (با ابعاد و سطح مقطع طبق الگوی خاص) و یا ولکانایز (ابتدا به صورت شیت لاستیکی و یا ورق لاستیکی با ضخامت خاص تولید شده سپس با عرض دلخواه برش داده می شود) تولید می شود.

نوار لاستیکی از مواد لاستیکی خاصی ساخته میشود که بتوانند در برابر شرایط محیطی مقاومت کنند و از نفوذ آب، گرد و غبار، هوا و صدا جلوگیری نمایند. این مواد بسته به کاربرد و شرایط استفاده، ویژگیهای خاصی دارند و بهگونهای انتخاب میشوند که بهترین عملکرد را برای درزگیری ارائه دهند.

در ادامه به برخی از متداولترین مواد مورد استفاده در ساخت نوارهای لاستیکی اشاره میکنیم:

EPDM (اتیلن پروپیلن دیان مونومر)

ویژگیها: EPDM به دلیل مقاومت بالا در برابر شرایط آبوهوایی، از جمله اشعه فرابنفش (UV)، گرما، سرما و ازون، همچنین مقاومت در برابر مواد اسیدی و دوام بالا مادهای بسیار محبوب برای ساخت نوارهای درزگیر است.

کاربردها: این ماده برای کاربردهای خارجی، از جمله درزگیری دربها و پنجرههای خودرو و ساختمان بسیار مناسب است.نئوپرن (Neoprene)

ویژگیها: نئوپرن به دلیل مقاومت در برابر روغن، مواد شیمیایی، و حرارت مناسب است و میتواند در برابر سایش ، ترکخوردگی ،فشار بالا و ضربه مقاومت کند.

کاربردها: از نئوپرن در کاربردهایی که نیاز به مقاومت در برابر مواد شیمیایی یا روغن دارند، مانند درزگیری تجهیزات صنعتی و ماشینآلات، استفاده میشود.NBR (نیتریل بوتادین رابر)

ویژگیها: NBR به دلیل مقاومت در برابر روغنها و گریسها شناخته شده است و برای کاربردهایی که نیاز به مقاومت در برابر روغنهای صنعتی دارند، مناسب است.

کاربردها: این ماده بیشتر در صنایع خودرو و تجهیزات صنعتی که در تماس با روغن و گریس هستند، استفاده میشود.SBR (استایرن بوتادین رابر)

ویژگیها: SBR دارای مقاومت خوبی در برابر سایش و ضربه است، اما مقاومت کمتری در برابر شرایط آبوهوایی یا مواد شیمیایی دارد.

کاربردها: از این ماده در درزگیریهایی که نیاز به مقاومت مکانیکی دارند اما در تماس با شرایط آبوهوایی یا مواد شیمیایی نیستند، استفاده میشود.

مراحل تولید نوار لاستیکی

مراحل ساخت نوار لاستیکی شامل فرآیندهای مختلفی است که به دقت و فناوری بالا نیاز دارند تا محصول نهایی با کیفیت و ویژگیهای لازم تولید شود. در زیر، مراحل کلی ساخت نوار درزگیر لاستیکی را شرح میدهیم:

1) طراحی و انتخاب مواد اولیه

طراحی: ابتدا باید مشخص شود که نوار درزگیر برای چه کاربردی و با چه مشخصات فنی طراحی میشود. این مشخصات شامل ابعاد، سختی، مقاومت در برابر شرایط محیطی، و سایر ویژگیهای مورد نیاز است.

انتخاب مواد اولیه: پس از طراحی، ماده لاستیکی مناسب با توجه به کاربرد و شرایط استفاده انتخاب میشود. مواد معمولی مانند EPDM، نئوپرن، NBR وغیره بسته به نیازهای مقاومت حرارتی، شیمیایی و مکانیکی انتخاب میشوند.

2) ترکیب و آمادهسازی مواد اولیه

در این مرحله، لاستیک خام با مواد افزودنی مختلف (مانند پرکنندهها، مواد نرمکننده، آنتیاکسیدانها و رنگها) مخلوط میشود تا ترکیب مناسبی به دست آید. این ترکیب باید خواص مکانیکی و شیمیایی مطلوب را برای درزگیری ایجاد کند.

این مرحله در دستگاههایی به نام میسکر یا مخلوطکنهای داخلی(بمبوری)انجام میشود و از طریق حرارت و فشار، مواد به شکل یکنواخت و همگن ترکیب میشوند.

3) اکستروژن (Extrusion)

اکستروژن یکی از روشهای اصلی برای تولید نوارهای لاستیکی است. در این فرآیند، مواد لاستیکی مخلوط شده به دستگاه اکستروژن وارد میشوند.

مواد از طریق یک قالب مخصوص با مقطع نهایی نوار عبور میکنند و به شکل دلخواه در میآیند. این قالبها شکل نهایی نوار درزگیر را تعیین میکنند و با توجه به نیازهای خاص هر پروژه طراحی و ساخته میشوند.

4) پخت (Vulcanization)

پس از شکلدهی، نوارهای لاستیکی باید تحت فرآیند پخت قرار گیرند. پخت باعث میشود که لاستیک به حالت نهایی خود برسد و ویژگیهای مکانیکی و شیمیایی مورد نظر را به دست آورد.

در این فرآیند، نوارها از کوره یا تونلهای حرارتی عبور داده میشوند و تحت دمای معین و کنترلشده قرار میگیرند. دما و مدت زمان پخت بستگی به نوع لاستیک و ویژگیهای مورد نیاز دارد.

5) برش و پردازش نهایی

پس از پخت، نوارهای درزگیر لاستیکی باید به اندازهها و شکلهای نهایی برش داده شوند. این کار بسته به نوع و کاربرد محصول، میتواند شامل برشهای طولی یا عرضی باشد.

در این مرحله، هر گونه زوائد یا پلیسههای اضافی حذف میشوند و سطح نوار صاف و بدون ایراد میشود.

6) آزمایش و کنترل کیفیت

نوارهای درزگیر پس از تولید تحت آزمونهای مختلف کنترل کیفیت قرار میگیرند تا مطمئن شویم که مطابق با استانداردهای مورد نظر و نیازهای مشتری هستند.

آزمونهای کنترل کیفیت ممکن است شامل بررسی سختی، مقاومت کششی، انعطافپذیری، مقاومت در برابر حرارت و شرایط محیطی خاص، و دقت ابعادی باشد. همچنین، برخی از نوارها برای اطمینان از کارایی در برابر آب، هوا یا مواد شیمیایی نیز آزمایش میشوند.

7) بستهبندی و ارسال

پس از تایید کیفیت، نوارها به صورت رولهای آماده بستهبندی میشوند. بستهبندی باید به گونهای باشد که از تغییر شکل، آلودگی یا آسیب در حین حمل و نقل جلوگیری کند.

سپس نوارهای لاستیکی آماده ارسال به مشتری یا توزیع در بازار میشوند.

ویژگی های اصلی نوار لاستیکی

- مقاومت عالی به اوزون و اکسیداسیون

- دارای قابلیت کشسانی

- مقاومت خوب در برابر دما

- عایق بندی صدا و حرارت

- دوام طول عمر بالا

- قابلیت انعطاف پذیر

- تراکم پذیری خوب

- مقاومت شیمیایی مناسب

- مقاومت بالایی در برابر اشعه های ماورابنفش

رایج ترین نوع نوارهای لاستیکی کدام اند؟

همانطور که گفته شد در تهیه نوارهای لاستیکی از انواع لاستیک های طبیعی و مصنوعی استفاده میگردد اما عموماً نوارهای لاستیکی SBR ،NBR و EPDM رایجتر هستند که به صورت اکسترود تولید به شکل پشت چسبدار یا بدون چسب، قابل تهیه میباشند.

کاربردهای نوار لاستیکی

- صنعت خودروسازی:

نوارهای درزگیر لاستیکی بهطور گسترده در خودروها برای دربها، پنجرهها، سقفها، و صندوق عقب استفاده میشوند تا از نفوذ آب، صدا، و گرد و غبار جلوگیری کنند. این نوارها همچنین به عنوان عایق صوتی و حرارتی نیز عمل میکنند. - ساختمان و ساختوساز:

در دربها و پنجرهها برای جلوگیری از نفوذ آب، هوا و گرد و غبار به داخل ساختمان و افزایش کارایی سیستمهای تهویه و سرمایشی/گرمایشی به کار میروند. نوارهای لاستیکی در ساختمانها برای عایقبندی و جلوگیری از انتقال حرارت و صدا نیز استفاده میشوند. - صنایع الکتریکی و الکترونیکی:

نوارهای لاستیکی به دلیل خاصیت عایقبندی و مقاومت در برابر رطوبت، در ساخت تجهیزات الکتریکی و الکترونیکی بهکار میروند تا از نفوذ آب و گرد و غبار به داخل دستگاهها جلوگیری کنند. - صنایع نفت و گاز:

در این صنایع به دلیل تماس مداوم با مواد شیمیایی، روغنها و سوختها، نوارهای لاستیکی مقاوم در برابر مواد شیمیایی مانند نئوپرن و NBR برای عایقبندی استفاده میشوند. - تجهیزات پزشکی و صنایع غذایی:

نوارهای سیلیکونی به دلیل مقاومت در برابر دما و خواص بهداشتی، در تجهیزات پزشکی و صنایع غذایی که نیاز به تماس با مواد خوراکی یا شرایط استریل دارند، استفاده میشوند. - سیستمهای تهویه و تأسیسات صنعتی:

نوارهای لاستیکی در سیستمهای تهویه و تأسیسات بهعنوان درزگیر و عایق عمل میکنند و از نفوذ هوای گرم و سرد و همچنین ارتعاشات جلوگیری میکنند. - صنایع هوافضا و دریایی:

در این صنایع، از نوارهای درزگیر لاستیکی مقاوم در برابر شرایط محیطی خاص و مواد شیمیایی استفاده میشود. این نوارها میتوانند در برابر آب شور، فشار بالا و تغییرات دمایی شدید مقاومت کنند.

ضخامت ها و تولید نوارهای لاستیکی

ضخامت های این درزگیر ها بسیار متنوع میباشد که با توجه به نیاز مشتری در ضخامت 1 تا 70 میلیمتر تولید میشود.

نوارهای لاستیکی بسته به کاربرد، در درجه و ضخامتهای مختلف، در حالت جامد یا به عنوان یک لاستیک فوم منبسط شده قابل تولید هستند و میتوان آنها را به صورت نواری، متری یا رولی تهیه کرد. نوارهای لاستیکی جامد برای کاربردهایی مناسب است که برای ایجاد فرآیند آببندی نیاز است یک بار و فشار سنگین روی آن وارد شود. نوارهای لاستیکی بیشتر به رنگ سیاه عرضه میشوند، اما درجه خاصی از این نوارها به صورت سفید یا رنگی هم موجود است.

خرید و قیمت نوار لاستیکی

جهت دریافت اطلاعات فنی و یا خرید نوار لاستیکی می توانید با شماره 09351544881 کارشناسان فروش سرزمین لاستیک در ارتباط باشید.

ابراهیمی –

سلام خسته نباشید این محصول نسوز هست؟

سرزمین لاستیک –

سلام وقت بخیر ممنون از شما، پایه پلیمری این محصولا از کائوچو بوده که در دمای 180 تا 200 درجه تولید می شود پس تحمل حرارت تا این زیر دمای پخت را دارد ولی در صورت نیاز محصول به صورت نسوز با پایه پلیمری سیلیکون که تا 350 درجه سانتیگراد مقام می باشد قابل تولید است.

محمد –

سلام وقت بخیر برای درپارکینگ مناسبه؟

سرزمین لاستیک –

سلام وقت شما هم بخیر، بله در صورت تمایل میتونید از نوار لاستیکی منجید دار استفاده کنید که بر اثر سایش از بین نره